Primäraluminiumproduktion

Unser Angebot für den Prozess der Primäraluminiumproduktion

In den letzten Jahren steht die Primäraluminiumindustrie weltweit vor erheblichen betrieblichen Herausforderungen, die sich direkt auf die Wirtschaftlichkeit der Aluminiumproduktion auswirken.

Einer der wichtigsten Risikofaktoren ist der Preis für elektrische Energie, aber auch zunehmend strengere Umweltauflagen, insbesondere bei der Herstellung von Kohlenstoffanoden. Die Primäraluminiumproduktion umfasst Prozesse, die unter extremen Bedingungen für feuerfeste Keramik stattfinden – sowohl unter thermischer als auch unter chemischer Belastung. Unsere Erfahrung in der Aluminiumindustrie umfasst die Lieferung kompletter Auskleidungssysteme für neu errichtete Produktionslinien ebenso wie die regelmäßige Lieferung von Reparatur- und Wartungsmaterialien. Unser Produktportfolio umfasst feuerfeste Qualitäten, die für den Einsatz in Öfen und Elektrolysezellen aller führenden Technologien und Engineering-Unternehmen geeignet sind, darunter AP Technology / Pechiney, Riedhammer, Fives, CFT und SAMI.

Was wir für Sie tun können

Wir entwickeln und planen

- Großformatige Bodenauskleidungsblöcke für Aluminium-Elektrolysezellen (BRO-Steine)

- Spezielle Formate für Formsteine der Strömungskanalwände sowie vorgefertigte Kammerabschluss-Elemente (Top Blocks)

- Erstellung von Ausführungszeichnungen sowie Berechnung von Materiallisten für keramische Auskleidungen von Elektrolysezellen, Transportpfannen und Kammeröfen

- Berechnung der Wärmeströme für jede Zone und jede Schicht der keramischen Auskleidung

Wir produzieren und liefern

- Feuerfeste Steine und Betone auf Basis verschiedener feuerfester Rohstoffe – geeignet für jede Auskleidungsschicht, von der Arbeitsschicht bis zu den äußeren Isolierschichten

- Vorgefertigte Betonfertigteile, die im PCO-Werk gegossen und vorgeheizt (bis 600 °C) werden – montagefertig für den Einbau vor Ort/li>

- Feuerfeste Mörtel MORTALEX mit einem Aluminiumoxidgehalt von 42 % bis 60 % Al₂O₃ für das Vermauern von Anodenöfen

- Bauxitsteine BAUXITEX mit 80–85 % Al₂O₃ und niedriger Porosität für den Einsatz in Aluminium-Transportpfannen

- NORMATON AX28 – kryolithbeständige BRO-Steine für die Arbeitsschicht der Elektrolysezelle

Wir montieren

- Montage der Ausmauerung geschlossener und offener Anodenöfen durch PCO Serwis S.A.

- Inspektionen und Zustandsbewertungen der Ausmauerung, Vor-Ort-Berichte sowie Erstellung von Projekt- und As-Built-Dokumentationen

- Herstellung und Lieferung aller erforderlichen hitzebeständigen Stahlbauteile (Verankerungen, Elektroden, Konsolen, Halterungen)

- Technische Beratung sowie Garantie- und Nachgarantieservice

Öfen und Hochtemperatur-Industrieanlagen

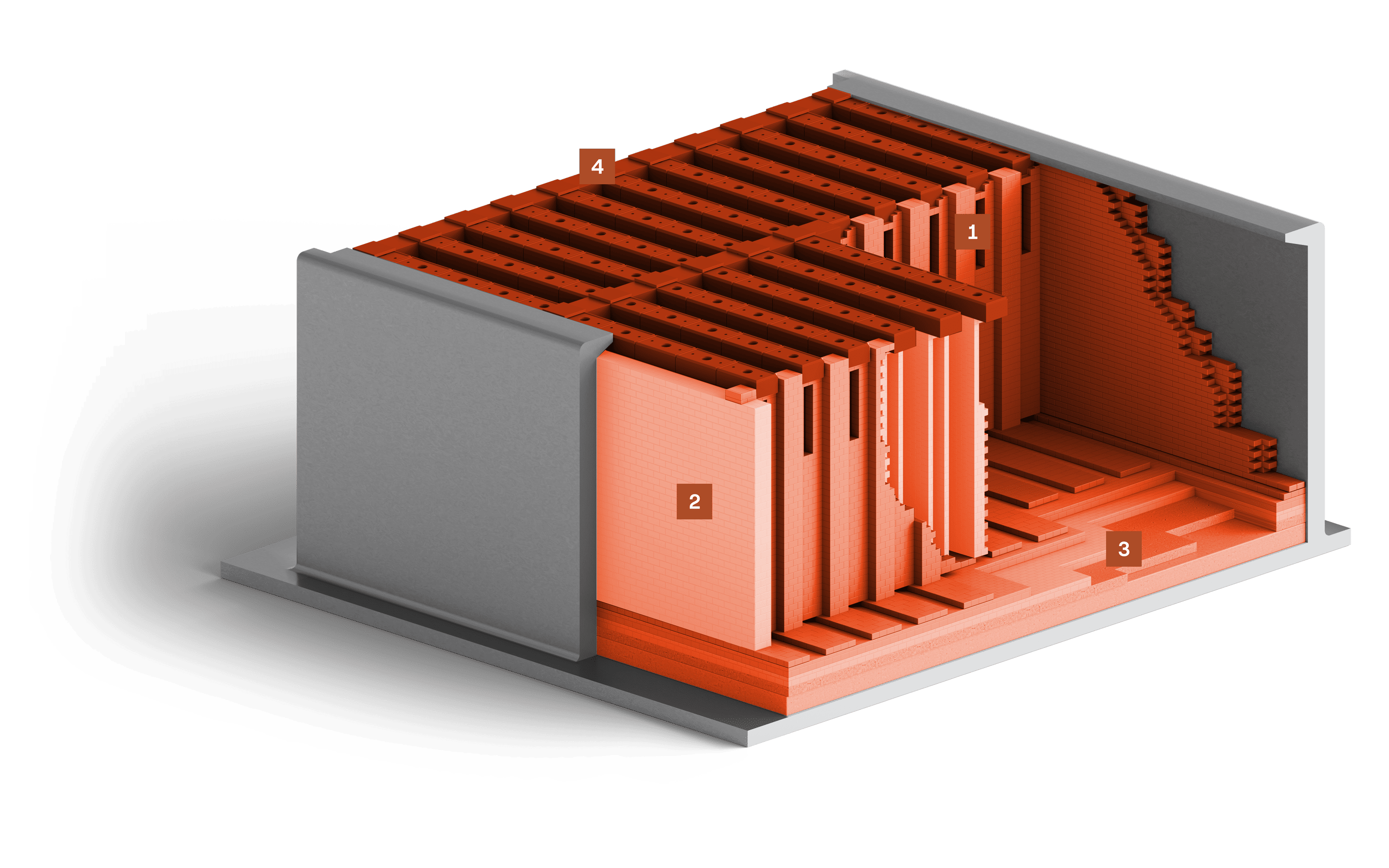

Offener Anodenofen – Lösungsübersicht

Der offene Anodenofen wird zum Brennen von Kohlenstoffblöcken (Kohlenstoffanoden) eingesetzt, die in Elektrolysezellen zur Primäraluminiumproduktion verwendet werden. Der Kalzinierungsprozess der Kohlenstoffblöcke findet in Kammern statt, die indirekt über Feuerkanäle beheizt werden. Aufgrund der Betriebsweise des Ofens und seiner offenen Konstruktion kommt es häufig zu lokalen Temperaturgradienten, was das Risiko von Verformungen der Ausmauerung erhöht. Die höchsten thermischen Belastungen treten in den Wänden der Feuerkanäle auf, durch die heiße Abgase geführt werden. Die größten Herausforderungen für feuerfeste Bauteile stehen im Zusammenhang mit Verformungen infolge chemischer Korrosion sowie Kriechverformungen unter dem Einfluss hoher Temperaturen und der Penetration von Natriumdämpfen aus dem Anodenmaterial. Die Ofenauskleidung muss daher Maßstabilität, Beständigkeit gegen zyklische Temperaturwechsel sowie eine begrenzte Durchlässigkeit für korrosive Gase gewährleisten.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Die Stirnwände des Ofens sind hohen Temperaturen ausgesetzt, insbesondere während der Wärmeübertragung aus den Feuerkanälen sowie im gesamten Brennzyklus. In diesem Bereich treten starke thermische Spannungen und ein erhöhtes Rissrisiko infolge von Temperaturunterschieden zwischen dem Ofeninneren und der Umgebung auf. Die in dieser Zone eingesetzten Materialien müssen eine hohe strukturelle Stabilität, eine ausgezeichnete Beständigkeit gegen Thermoschocks sowie eine begrenzte Aufnahme von Natrium- und Fluorverbindungen aufweisen.

Die Feuerkanäle stellen den thermisch am stärksten belasteten Bereich des Ofens dar. In ihrem Inneren strömen heiße Gase und Flammen, die die Wärme in die Brennkammern übertragen. In dieser Zone kommt es zu einer intensiven Infiltration reaktiver Gase aus dem Anodenmaterial sowie zur Bildung einer glasigen Degradationsphase. Die Ausmauerung muss daher eine niedrige Porosität, eine hohe Beständigkeit gegen die Penetration von Natriumdämpfen und Fluorverbindungen sowie eine langfristige Maßstabilität unter hohen Temperaturen und wechselnden thermischen Belastungen gewährleisten.

Der Ofenboden ist für die Aufnahme des Gewichts der Beschickung sowie des Füllmaterials verantwortlich. Dieser Bereich ist einer langfristigen thermischen Belastung, dem Kontakt mit flüchtigen organischen und anorganischen Verbindungen sowie der möglichen Ansammlung von Kondensaten und Verunreinigungen ausgesetzt. Die in dieser Zone eingesetzten Materialien sollten sich durch eine hohe Kriechbeständigkeit sowie gute wärmedämmende Eigenschaften auszeichnen.

Die obere Auskleidungsschicht dient dem thermischen Schutz der Brennzone und der Minimierung von Energieverlusten. Gleichzeitig erfüllt sie eine funktionale Rolle im Feuerungssystem des Ofens. Aufgrund der vorhandenen Brenner können in diesem Bereich lokale Überhitzungen und Thermoschocks auftreten. Die hier eingesetzten Materialien müssen eine geringe Wärmeausdehnung, eine hohe Beständigkeit gegen Heiz- und Kühlzyklen sowie eine niedrige Wärmeleitfähigkeit aufweisen.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageXXX

XXX

XXX

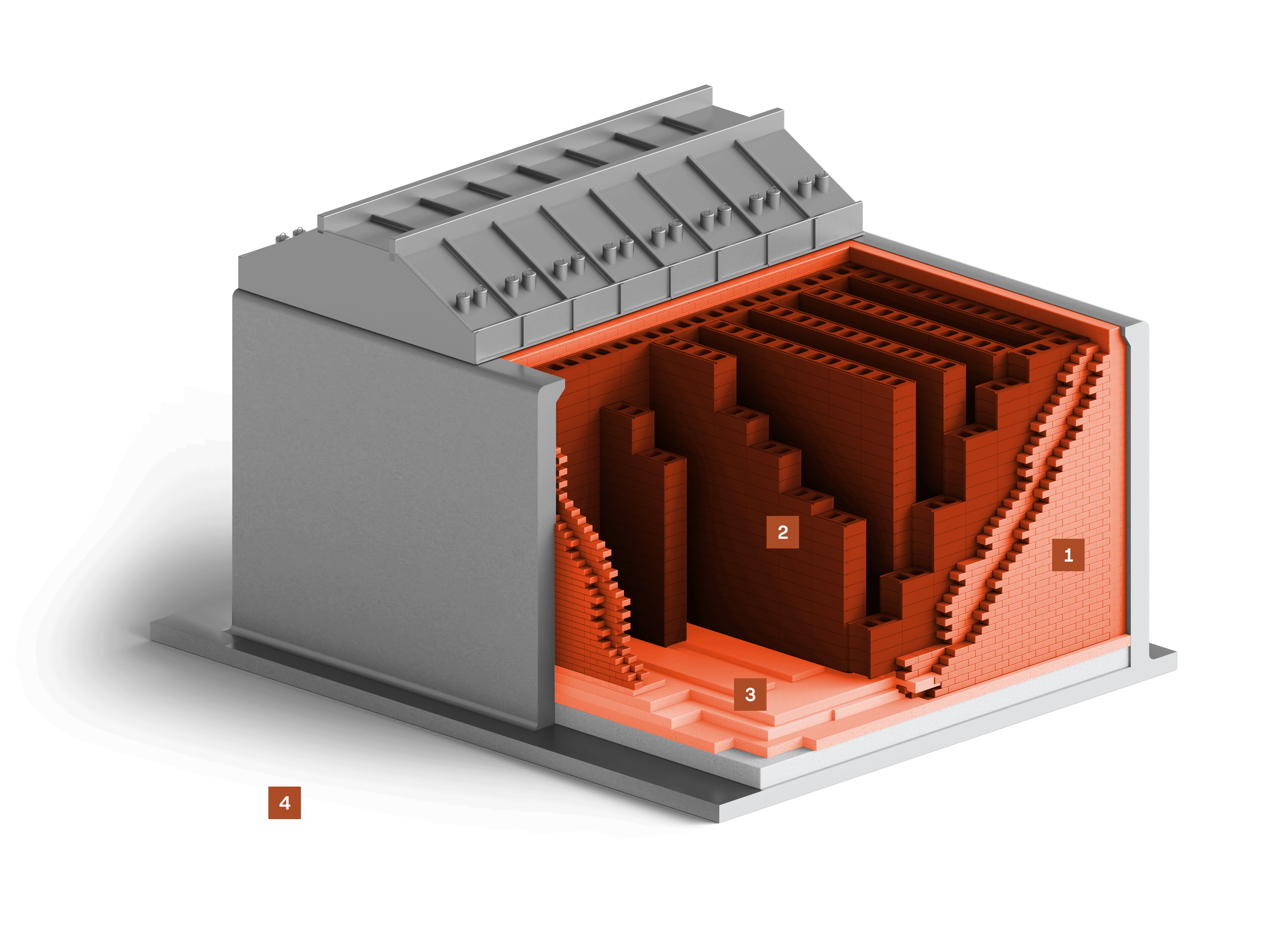

Geschlossener Ringofen – Lösungsübersicht

Der Ringofen ist eine Anlage zum Brennen von Kohlenstoffelektroden, die in Hochtemperaturprozessen der Metallurgie eingesetzt werden – unter anderem zur Herstellung von Kohlenstoffkathoden und -anoden für die Aluminiumindustrie. Der im Ringofen durchgeführte Prozess ist in seinen Grundzügen dem in offenen Anodenöfen ähnlich, der wesentliche Unterschied liegt jedoch im eingesetzten Feuerungssystem. In den Ofenkammern werden Kohlenstoffblöcke eingebracht, während die Zwischenräume zwischen den Blöcken und den Kammerwänden mit einem schützenden Kohlenstoff-Füllmaterial ausgefüllt werden. Die thermische Behandlung der Kohlenstoffblöcke erfolgt durch indirekten Wärmetransfer von Abgasen, die durch vertikale Heizkanäle strömen und die Wärme in die Kammern übertragen. Der Aufbau des Ofens umfasst unter anderem Stirnwände (Head Walls), Wände der Heizkanäle, den Ofenboden sowie obere Abschlussblöcke. Aufgrund der zyklischen Betriebsweise und der hohen Temperaturen (bis zu ca. 1350 °C) erfordert diese Anlage den Einsatz sorgfältig ausgewählter feuerfester Materialien mit hoher chemischer Beständigkeit, guter Formstabilität und niedriger Porosität.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Die Stirnwände befinden sich an den Enden der Brennkammern und fungieren als konstruktive Elemente, die das System abschließen. Sie sind hohen Temperaturen, wechselnden thermischen Belastungen sowie mechanischen Spannungen infolge der Wärmeausdehnung der gesamten Konstruktion ausgesetzt. Die in dieser Zone eingesetzten Materialien müssen eine hohe Beständigkeit gegen Thermoschocks, Maßstabilität sowie Dauerhaftigkeit bei langfristiger Hochtemperaturbeanspruchung gewährleisten.

Die Heizkanäle sind ein zentrales Element für den Wärmetransfer zur Beschickung. Die in dieser Zone eingesetzten Materialien müssen sich durch eine hohe Beständigkeit gegen Hochtemperatur-Kriechverformung und Deformationen sowie durch eine sehr gute Widerstandsfähigkeit gegenüber Temperaturwechseln auszeichnen.

Der Ofenboden ist hohen mechanischen Belastungen durch die Beschickung sowie der Prozesstemperatur ausgesetzt. Zusätzlich kann es in diesem Bereich zur Ablagerung mineralischer Verbindungen und von Verunreinigungen aus dem Füllmaterial kommen. Die Ausmauerung in dieser Zone muss eine hohe Druckfestigkeit, Abriebfestigkeit sowie eine niedrige Wasseraufnahme aufweisen, um eine langfristige Degradation während des Betriebs zu vermeiden.

Die Abgaskanäle sind für die Ableitung der während des Brennprozesses entstehenden Gase verantwortlich. Aufgrund des Kontakts mit einer Mischung aus Abgasen kann es hier zu Korrosion, Kondensation aggressiver Bestandteile sowie zu volumetrischen Veränderungen des feuerfesten Materials kommen. Die in dieser Zone eingesetzten Materialien müssen eine hohe Beständigkeit gegenüber aggressiven Prozessgasen, chemische Stabilität sowie eine gute Dichtheit aufweisen, um das Eindringen von Verunreinigungen in die Ofenkonstruktion zu begrenzen.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageXXX

XXX

XXX

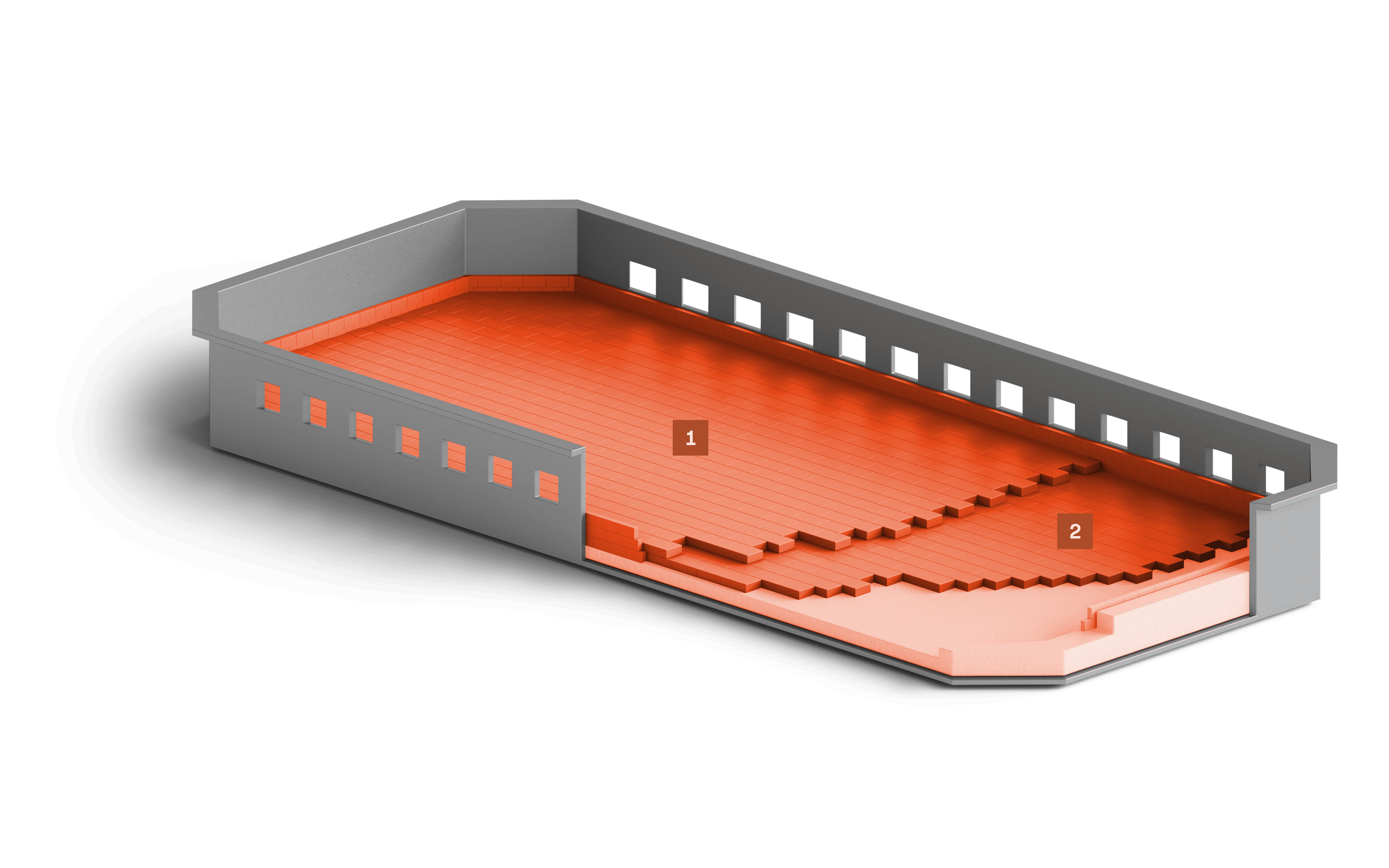

Elektrolysezelle – Lösungsübersicht

Elektrolysezellen sind zentrale Anlagen im Prozess der Aluminiumherstellung durch die Elektrolyse von Aluminiumoxid. In der Zelle erfolgt die elektrolytische Zersetzung von Aluminiumoxid, wobei flüssiges Aluminium entsteht, das sich am Boden der Kammer sammelt. Der Aufbau der Elektrolysezelle basiert auf einem System von Kohlenstoffkathoden, die im Boden des Gehäuses angeordnet sind und von einem mehrschichtigen feuerfesten und isolierenden Auskleidungssystem umgeben werden. Dieses System muss während der gesamten Einsatzdauer der Zelle geeignete thermische Bedingungen, Dichtheit sowie chemische Beständigkeit gewährleisten. Aufgrund des intensiven Kontakts mit dem Elektrolytbad sowie der Einwirkung von elektrischem Strom muss jedes Element der Auskleidung strenge technische Anforderungen erfüllen, darunter Beständigkeit gegen Korrosion, das Eindringen von Salzen sowie thermische Spannungen.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Die Barrierschicht befindet sich unterhalb der Kohlenstoffelektroden (Kathoden) und hat die Hauptaufgabe, das Eindringen des Elektrolytbads in die darunterliegenden Isolierschichten zu verhindern. Die in dieser Zone eingesetzten feuerfesten Materialien müssen sowohl eine hohe Dichtheit als auch eine chemische Beständigkeit gegenüber flüssigem Aluminium sowie Natrium- und Fluorverbindungen gewährleisten. Besonders wichtig ist die Widerstandsfähigkeit gegen das Eindringen des Elektrolytbads und des flüssigen Metalls, da deren Penetration in tiefere Schichten zu Erosion, Verlust der Isoliereigenschaften und in der Folge zu einer Verkürzung der Lebensdauer der Elektrolysezelle führen kann.

Die Hauptfunktion der Isolierschicht besteht darin, den Wärmeverlust aus der Elektrolysezelle zu begrenzen und stabile thermische Bedingungen für den Prozess aufrechtzuerhalten.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageXXX

XXX

XXX

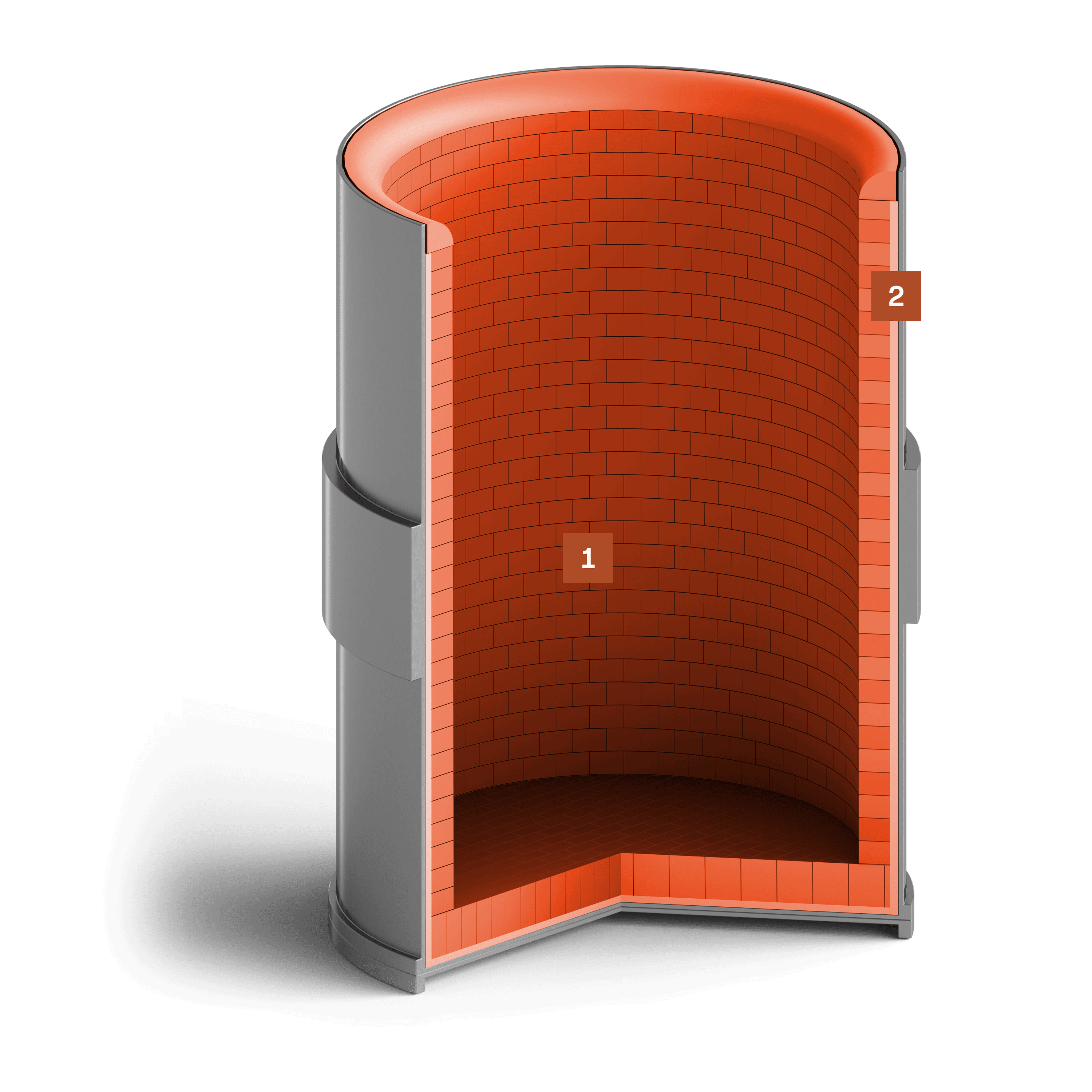

Transportpfanne – Lösungsübersicht

Die Transportpfanne dient dem Transport von flüssigem Aluminium zwischen der Elektrolysezelle und der Gießerei (Casthouse). Aufgrund der hohen Metalltemperatur von über 700 °C sowie der erheblichen Temperaturunterschiede zwischen der Schmelze und der Umgebung erfordert dieses Aggregat eine wirksame Wärmedämmung sowie eine fachgerecht ausgelegte feuerfeste Auskleidung. Transportpfannen können als offene oder geschlossene Ausführungen ausgeführt sein und sind häufig mit Kippmechanismen und Auslaufventilen ausgestattet. Ihre Konstruktion muss einen sicheren Transport ohne übermäßige Wärmeverluste und ohne das Risiko einer Erstarrung des Metalls gewährleisten. Häufige Heiz- und Kühlzyklen, Thermoschocks sowie die mögliche Verschüttung von flüssigem Aluminium stellen erhebliche Belastungen für die Beständigkeit feuerfester Materialien dar. Entscheidend ist die Integrität der Auskleidung, die sowohl Beständigkeit gegen aggressives flüssiges Aluminium als auch Maß- und Temperaturstabilität über den gesamten Betriebszyklus hinweg sicherstellen muss.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Die Arbeitsauskleidung steht in direktem Kontakt mit flüssigem Aluminium und stellt den am stärksten beanspruchten Teil der Auskleidung dar. Sie ist intensiver Metallbeanspruchung, möglichem Kontakt mit Oxiden sowie lokalen Überhitzungen insbesondere im Wand- und Auslaufbereich ausgesetzt. Ein häufiges Risiko ist das Eindringen von flüssigem Aluminium in die Struktur des feuerfesten Materials, was zu einer Schwächung, Delamination oder Rissbildung führen kann. Die in dieser Schicht eingesetzten Materialien müssen eine hohe Beständigkeit gegen metallische Korrosion, eine geringe Benetzbarkeit durch flüssiges Aluminium sowie eine hohe Thermoschockbeständigkeit aufweisen. Materialien mit niedriger Porosität und hoher chemischer Reinheit sind besonders zu empfehlen.

Diese Schicht trennt die Arbeitsauskleidung vom äußeren Stahlmantel der Pfanne. Ihre Hauptaufgabe besteht darin, Wärmeverluste während des Transports des flüssigen Metalls zu minimieren. Gleichzeitig übernimmt sie eine kompensierende Funktion bei thermischen Zyklen und reduziert Spannungen innerhalb der Auskleidungsstruktur. In dieser Zone werden in der Regel leichte feuerfeste Materialien oder Dämmplatten eingesetzt, die eine niedrige Wärmeleitfähigkeit, Beständigkeit gegen Heizzyklen sowie eine ausreichende mechanische Festigkeit bei geringer Rohdichte gewährleisten müssen.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageXXX

XXX

XXX

Warum PCO wählen?

Wir sind in der Lage, Formsteine und Fertigteile mit komplexer Geometrie und hoher Maßgenauigkeit herzustellen.

Alle feuerfesten Steine, Mörtel und Betone sind bei einem Hersteller erhältlich.

Unser Produktportfolio wurde gemäß den Spezifikationen führender Aluminiumhersteller entwickelt.

Ausgewählte Produkte und Dienstleistungen für die Kokereiindustrie

Top Blocks – vorgefertigte Abschlussformsteine für Strömungskanalwände der Kammern

NORMATON AX28

Feuerfeste Mörtel für das Vermauern von Steinen in der Ausmauerung von Anodenöfen

Kontakt

Wählen Sie bitte die Option aus, die das Thema, das Sie mit uns besprechen möchten, am besten beschreibt. So können wir Ihre Anfrage an die richtige Person bei PCO weiterleiten.