Energetik und Abfallverwertung

Unser Angebot für die Energie- und Abfallverwertungsbranche

Moderne Anlagen zur Energierückgewinnung und Abfallverwertung arbeiten unter einigen der anspruchsvollsten thermischen und chemischen Bedingungen in der Industrie.

Brennkammern, Sekundärbrenner und Rauchgasabzugssysteme sind ständig extremen Temperaturen, alkalischen Schlacken, aggressiven Dämpfen und intensiven Temperaturwechseln ausgesetzt. Unabhängig davon, ob es sich um Müllverbrennungsanlagen (WtE), Biomassekessel oder Vergasungsanlagen handelt – feuerfeste Auskleidungen spielen eine entscheidende Rolle für die Sicherheit, Effizienz und Langlebigkeit der Anlagen. Zu den häufigsten Anlagen zählen kommunale Müllverbrennungsanlagen, RDF-befeuerte Einheiten, Biomasse-Verbrennungskammern sowie thermische Abfallverwertungsanlagen. Die Verbrennung spezieller Abfallarten wie medizinischer Abfälle oder Altbatterien bringt noch komplexere thermische und chemische Belastungsprofile mit sich. Durch die Anpassung der Zusammensetzung und Formate von Steinen und Feuerbetonen an die jeweilige Temperaturzone strebt PCO eine längere Lebensdauer der Auskleidungen, eine bessere thermische Effizienz und die Minimierung ungeplanter Stillstände an. Seit über einem Jahrzehnt entwickelt die PCO-Gruppe spezialisierte feuerfeste Werkstoffe, konzipiert technische Lösungen und bietet Montagedienstleistungen für Auskleidungen an, die auf diese extremen Bedingungen zugeschnitten sind.

Was wir für Sie tun können

Planung

- Erstellung von Dokumentationen zur Inbetriebnahme des Ofens und Einbauanweisungen für Maurer, Berechnungen von Verankerung und Dehnfugen, Empfehlungen für Aufheizkurven.

- Konstruktion von vorgefertigten keramischen Bauteilen und Erstellung von Unterlagen für deren Fertigung beim Hersteller oder direkt vor Ort (Ofenkern, Auskleidung von Rohrleitungen und Rauchgaskanälen, Ringe, hängende Gewölbe).

- Anfertigung von Ausführungszeichnungen und Materiallisten für vollständige keramische Auskleidungsprojekte.

- Wärmeflussberechnungen für jede Schicht der keramischen Auskleidung und für alle Zonen des Kessels, Boilers oder Ofens.

Produktion und Lieferung

- Schamott-, Hochaluminat- und Isoliersteine – für alle Schichten von der Arbeitsschicht bis zur äußeren Wärmedämmung.

- Vorgefertigte Betonelemente – gegossen und bis 600 °C vorgeheizt im PCO-Werk – montagefertig.

- Spezielle Werkstoffe für den Einsatz unter aggressiven Bedingungen (chemische Angriffe, Temperaturschocks, Abfallverbrennungsprodukte).

- Formsteine und Keile für obere, mittlere Gewölbe, Zylinderwände sowie Rosteinzugszonen.

- Bewährtes, vollständiges Sortiment an Feuerbetonen und Spritzmassen für den Einsatz in Energiekesseln und Biomassefeuerungsanlagen.

Montage

- Langjährige Erfahrung von PCO Serwis S.A. bei der Montage keramischer Auskleidungen in Kraftwerks- und Heizungsanlagen.

- Inspektionen und Zustandsbeurteilungen der Auskleidung, Standortanalysen, Erstellung von Planungs- und Ausführungsdokumentationen.

- Demontage und Entsorgung alter Auskleidungen, Montage und Vorwärmung der neuen Ausmauerung.

- Fertigung und Lieferung aller notwendigen hitzebeständigen Stahlteile (Verankerungen, Elektroden, Konsolen, Halterungen).

- Technische Beratung, Garantie- und Nachgarantieservice.

Öfen und Hochtemperatur-Industrieanlagen

Biomass Boiler

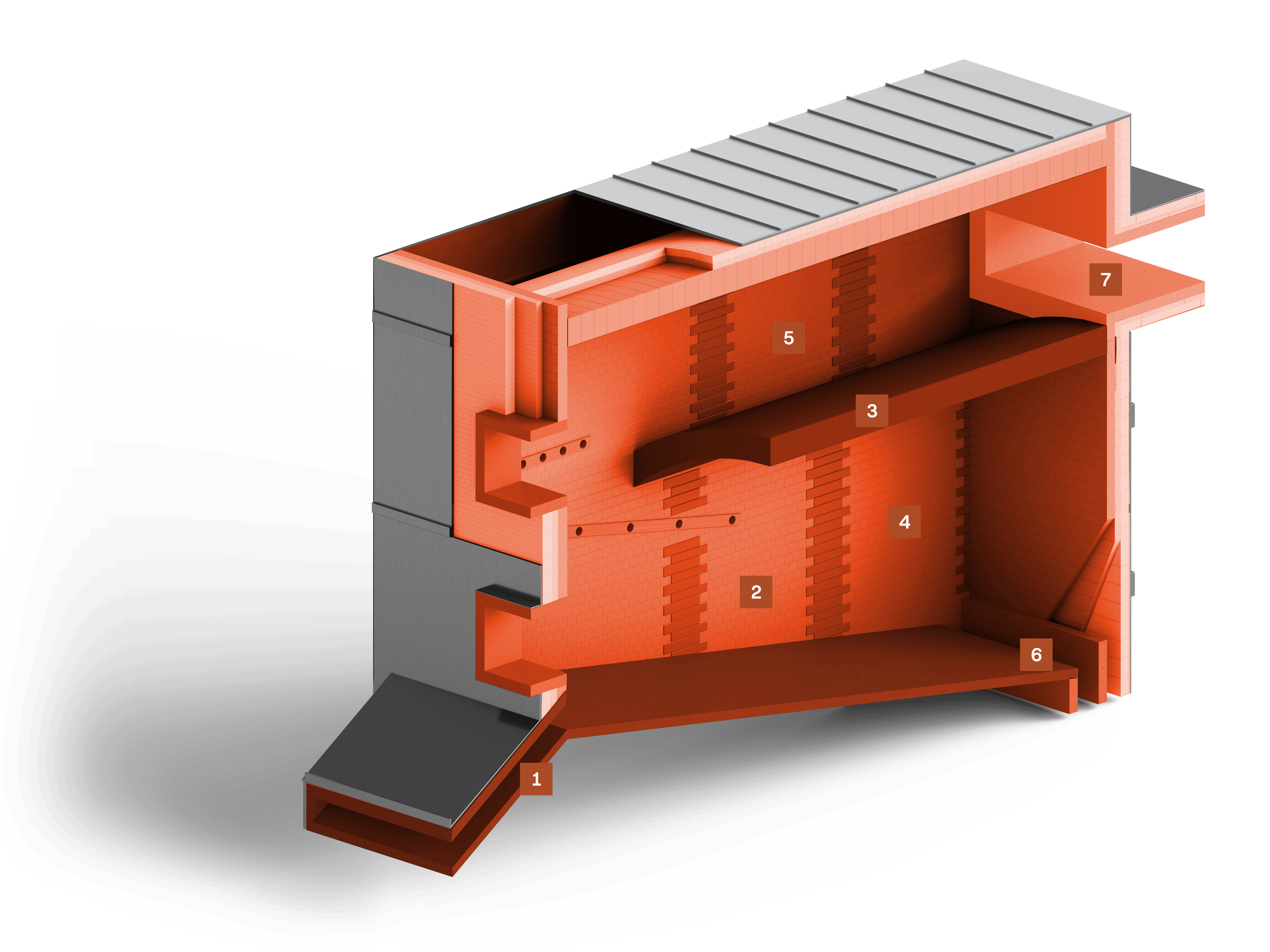

In biomass boilers, refractory ceramic linings play a key role in protecting structural components from the effects of high temperatures and aggressive biomass combustion products. During operation, the temperature inside the boiler often fluctuates between 800–1200 °C, requiring the use of refractory materials with excellent thermal resistance. The lining must also prevent the accumulation of ash and aggressive chemical compounds, which may lead to corrosion or surface erosion. The design of ceramic linings in biomass boilers focuses on selecting materials that offer high thermal shock resistance and can withstand the fluctuating chemical composition of flue gases. This ensures long-lasting performance with minimal degradation risk. To ensure the proper residence time of flue gases in high-temperature zones, biomass boilers are typically divided into: a combustion zone – characterized by intense combustion processes and high temperatures, with distinct operational areas using various lining technologies (prefabricated shapes, castables, fired bricks), and a heat recovery zone – where the refractory lining mass is relatively low, and the main goal is fast heat absorption and effective cooling of flue gases.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Dies ist der Bereich, in dem der Brennstoff (Biomasse) in die Brennkammer eingebracht wird. Hauptrisiken für die Ausmauerung sind thermische Einwirkungen (bis zu 750 °C), hohe Luftfeuchtigkeit, beginnende Vergasung, reduzierende Atmosphäre und eine mäßig niedrige Temperatur. Geeignete Auskleidungsmaterialien in dieser Zone sind Steine, vorgefertigte Elemente oder Feuerbetone. In der Regel wird ein zwei- oder dreischichtiges System eingesetzt: eine Arbeitsschicht sowie eine oder zwei Isolierlagen. Es werden hauptsächlich hochfeste Schamottesteine mit einem Al₂O₃-Gehalt von über 45 % und niedrigem Eisenoxidanteil verwendet.

Diese Zone erstreckt sich entlang des Kesselrosts und ist sehr hohen Temperaturen, Temperaturschocks und einem ausgeprägten Temperaturgefälle von unten nach oben (200 bis 1200 °C) ausgesetzt. Eine zusätzliche Gefährdung stellt der mechanische Abrieb durch die Bewegung des Brennstoffs auf dem Rost dar. Die Ausmauerung besteht meist aus zwei Schichten; empfohlen werden verstärkte vorgefertigte Betonelemente in Kombination mit einer isolierenden Schutzschicht.

Das Zwischengewölbe trennt die Verbrennungszone von der Nachbrennzone. Es ermöglicht eine vollständige Verbrennung der Biomasse in der unteren Zone und lenkt die Rauchgase in Richtung Kesselausgang. Gleichzeitig trennt es zwei Temperaturbereiche: etwa 850 °C unterhalb und über 1200 °C oberhalb des Gewölbes. Der Prozess unterhalb des Gewölbes ist wesentlich aggressiver als in der Nachbrennzone darüber. Aufgrund der starken Temperaturdifferenz wird die Verwendung andalusitbasierter Produkte empfohlen, die gegen Temperaturschocks und durch Gasströmung verursachte Abrasion beständig sind.

In der Verbrennungszone herrschen hohe Temperaturen, die den Erweichungspunkt der Asche überschreiten. Die Atmosphäre ist oxidierend, was eine vollständige Verbrennung begünstigt; zusätzlich können Sekundärluftdüsen installiert sein, um die Durchmischung der Gase zu intensivieren. Typische Temperaturen liegen bei ca. 900 °C oberhalb des Rosts und bis zu 1100 °C hinter den Luftdüsen – bei trockener Biomasse können sie punktuell sogar auf bis zu 1400 °C ansteigen. Für diese Zone werden gebrannte Produkte oder Gussbetone eingesetzt. Die Auskleidung muss beständig gegenüber hohen Temperaturen, oxidierender Atmosphäre und der Beanspruchung durch Luftdüsen sei

Die Nachbrennzone, oft in Kombination mit einem Zwischengewölbe, ist der Bereich, in dem die vollständige Verbrennung bei sehr hohen Temperaturen abgeschlossen wird. Die Atmosphäre bleibt oxidierend, wodurch verbliebene Brennstoffe vollständig umgesetzt werden können. In dieser Zone herrschen intensive chemische Reaktionen. Die eingesetzten Lösungen ähneln denen der Verbrennungszone – es kommen gebrannte Produkte oder Gussbetone zum Einsatz. Form und Dicke der Auskleidung müssen an das Temperaturintervall von 950–1200 °C angepasst sein, um die Prozesskontinuität sicherzustellen.

In dieser Zone herrschen niedrigere Temperaturen (650–850 °C), aber gleichzeitig treten verstärkte Reibungseinwirkungen durch die Bewegung und das Abfallen des Materials auf. Auch eine Nachverbrennung von Karbonaten kann stattfinden, was das Verhalten der Auskleidung zusätzlich beeinflusst. Da die thermischen Anforderungen hier geringer sind, werden Lösungen gewählt, die eine hohe Abriebfestigkeit bieten und gleichzeitig langlebig sind. Die Materialien müssen chemisch stabil bei niedrigen Temperaturen bleiben.

In diesem Abschnitt wird die Wärme aus der Kammer an den Abhitzekessel weitergeleitet. Die Geometrie des Kammerausgangs und des Kesseleingangs sollte ähnlich sein, um Strömungsdurchsatz und Druckverlust zu minimieren. In diesem Bereich werden bevorzugt Gussbetone verwendet, da sie einfacher anzubringen sind. Die Betriebstemperaturen betragen weiterhin bis zu 1200 °C; gut geeignet sind hochaluminatische Betone (Spritz- oder vorgefertigte Varianten).

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageAuswahl von feuerfesten Materialien und Schichtaufbauten (Arbeits- und Isolierschicht), die Schutz im Verbrennungs- und Nachbrennraum (bis 1 200–1 400 °C) mit effizienter Wärmeübertragung und niedriger Manteltemperatur verbinden.

Auslegung des Zwischengewölbes zur Aufnahme hoher Temperaturgradienten (≈ 850 °C unten / > 1 200 °C oben) und starker Gasturbulenzen ohne Rissbildung oder Abplatzungen.

Vermeidung von Alkalien- und Chloridkorrosion sowie Ascheablagerungen im Rostbereich, um die Lebensdauer der Ausmauerung zu verlängern.

Rostkessel

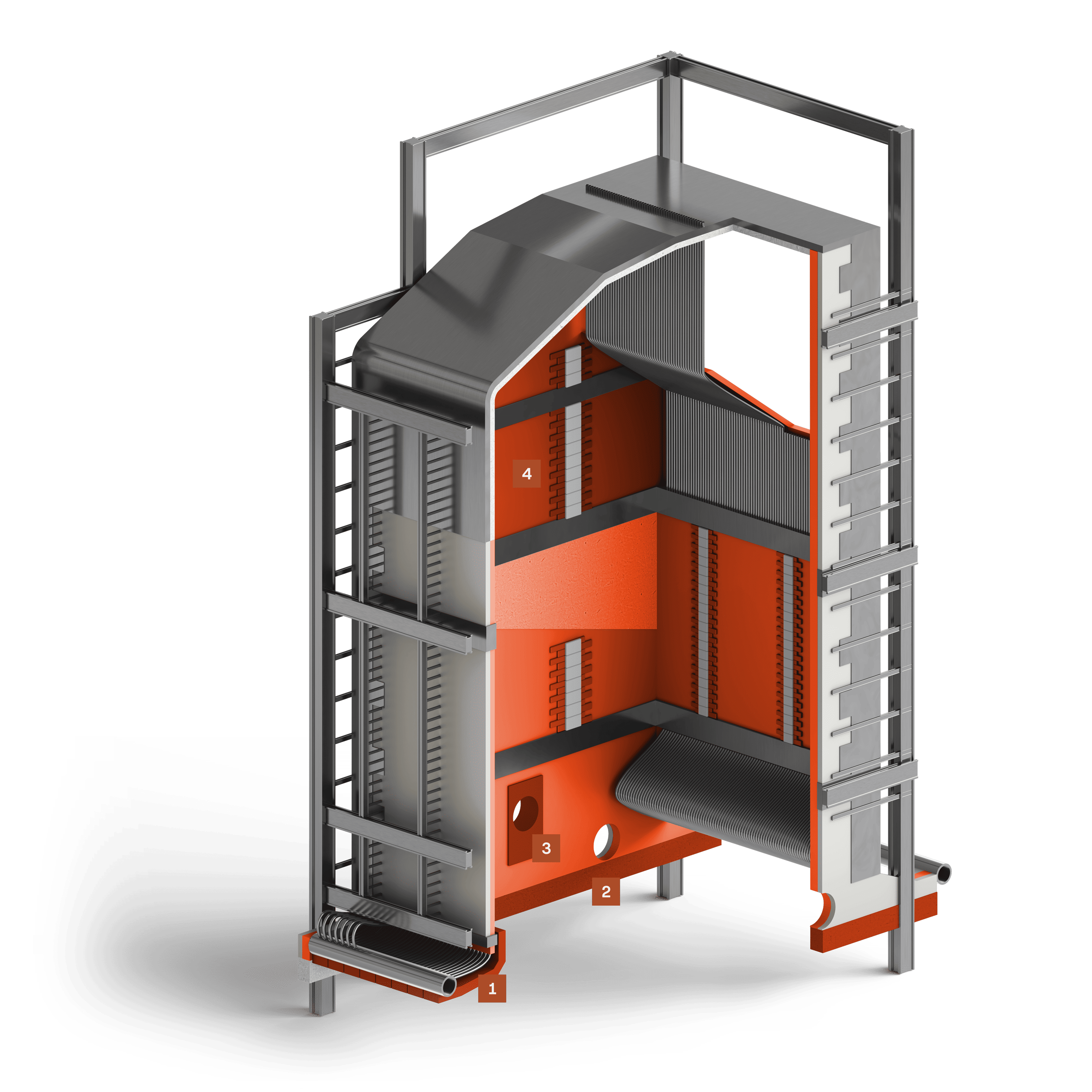

In Rostkesseln, in denen die Verbrennung direkt auf dem Rost stattfindet, sind keramische feuerfeste Auskleidungen sehr variablen Betriebsbedingungen ausgesetzt. Diese kombinieren hohe Temperaturen (typisch 1000–1300 °C) mit intensiven mechanischen und chemischen Einwirkungen. Die Auskleidungen in solchen Anlagen müssen ständigem Kontakt mit dem Brennstoffbett, Asche und anderen Verbrennungsprodukten standhalten. Daraus ergibt sich die Notwendigkeit einer hohen Beständigkeit gegenüber Abrieb und Korrosion. Darüber hinaus erfordern schnelle Temperaturwechsel und direkter Kontakt mit dem Rost den Einsatz spezieller keramischer Mischungen, die flexibel sind und thermische Spannungen absorbieren können. Ein entscheidender Faktor ist die präzise Auswahl des feuerfesten Materials, das nicht nur die Auskleidungsintegrität unter schwierigen Bedingungen sichert, sondern auch eine hohe Energieeffizienz und Prozessstabilität gewährleistet.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Das Zündgewölbe ist ein zentrales Element für den zuverlässigen Betrieb des Kessels. Es absorbiert Wärme vom Flammenstrahl und überträgt diese an den darunterliegenden Rost, wodurch das Brennmaterial getrocknet und gezündet wird. Das Material des Gewölbes ist den Produkten der Brennstoffvergasung, einer reduzierenden Atmosphäre sowie einem sehr schnellen Temperaturanstieg beim Anfahren ausgesetzt – abhängig von der Geschwindigkeit, mit der die Betriebstemperatur (bis zu 1100 °C) erreicht wird. Das Gewölbe kann aus Aufhängeelementen bestehen, in Schalungen gegossen oder als Segment aus Fertigteilen ausgeführt werden. Ein schlecht funktionierendes Gewölbe zwingt das Bedienpersonal, die Flamme direkt darunter zu halten, was sich negativ auf die Lebensdauer des Materials, die Qualität der Rauchgase sowie die Effizienz und den Wirkungsgrad des Kessels auswirkt.

Abweichungsboxen der Bildschirmrohre (Mannlöcher, Sichtöffnungen, Sensoren für Druck und Temperatur usw.) erfordern eine Abdichtung mit feuerfestem Material. In der Regel werden Gussbetone mit einer Klassifikationstemperatur von mindestens 1350 °C eingesetzt.

Die Wände von Kesseln (bei dichter Ausmauerung) werden je nach Einbauort unterschiedlichen Bedingungen ausgesetzt: In der Brennkammer herrschen deutlich höhere Temperaturen als im zweiten Zug und erreichen bis zu 1100 °C. Die Aufgabe der Kesselwände besteht darin, die Rauchgase im Inneren zu halten und das Eindringen von Außenluft zu verhindern (im Kessel herrscht Unterdruck), da dies den Wirkungsgrad verringern würde. Die Wände sind Einwirkungen von Rauchgasen, Strahlung der Flamme und Anbackungen ausgesetzt (bei suboptimaler Verbrennung).

Die Rostzone ist durch starke Temperaturschwankungen und Abrieb durch den Brennstofffluss gekennzeichnet. Meist werden gebrannte Steine verwendet, seltener vorgefertigte Betonelemente. Die Konstruktion muss auf dynamische Temperaturschwankungen und mechanischen Verschleiß abgestimmt sein – häufig kommen mehrlagige Auskleidungssysteme zum Einsatz. Es sind eine hohe mechanische Beständigkeit sowie Thermoschockfestigkeit erforderlich. Bei lokalem „Durchblasen“ kann die Temperatur punktuell auf bis zu 1600 °C ansteigen.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageErhöhung der Verschleiß- und Abrasionsbeständigkeit in den Bereichen des Rosts und der Feuerzone, die starkem Kontakt mit Brennstoff und Asche ausgesetzt sind.

Schutz der Ausmauerung vor Chlorid- und Sulfatkorrosion, die durch saure Rauchgase aus der Abfallverbrennung verursacht wird.

Verlängerung der Ofenkampagne und Verkürzung der Stillstandszeiten durch den Einsatz langlebiger, wartungsfreundlicher Materialien.

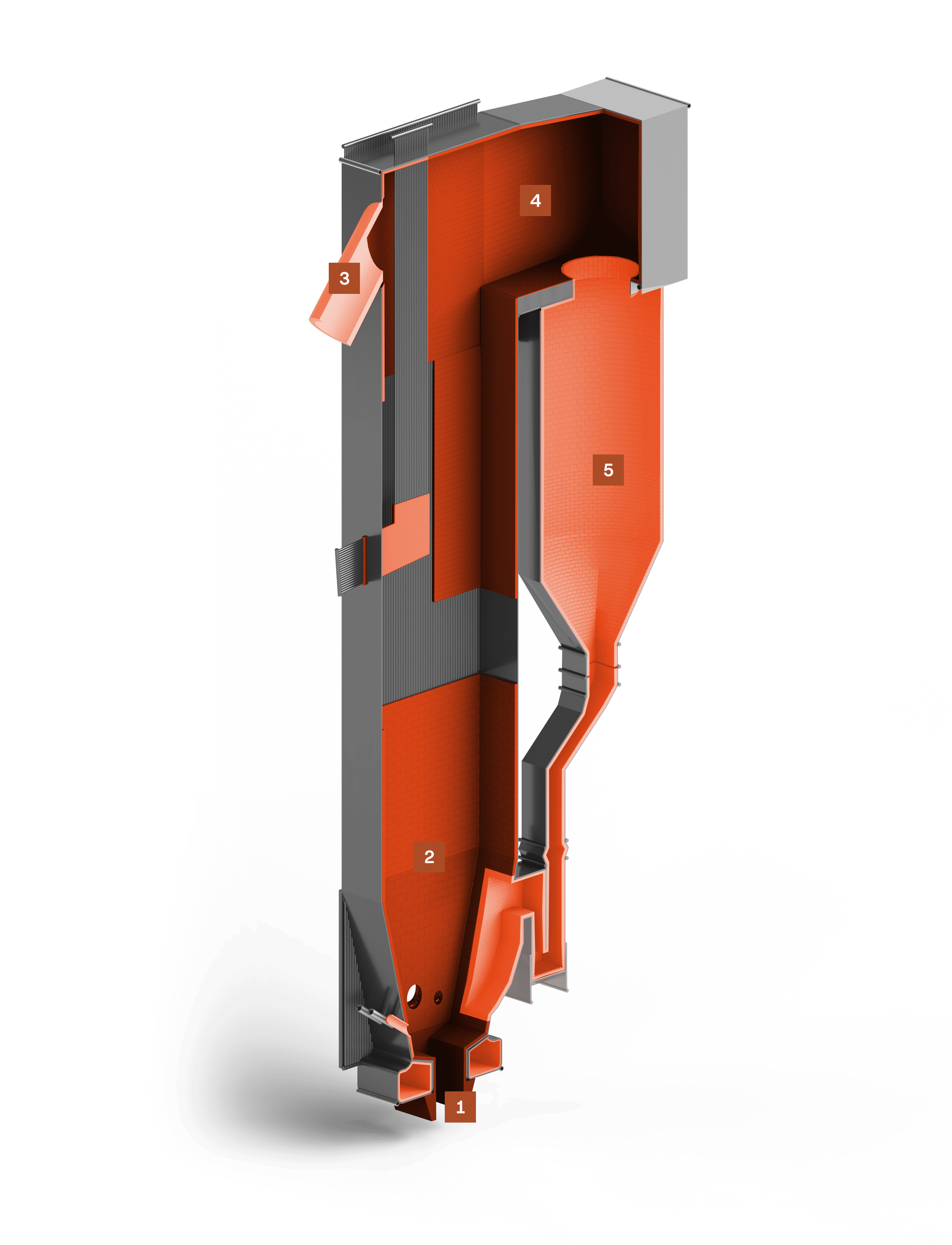

Wirbelschichtkessel

In Wirbelschichtkesseln müssen keramische feuerfeste Auskleidungen sehr spezifischen Bedingungen standhalten, die sich aus dem beweglichen, „flüssigkeitsähnlichen“ Verhalten von Brennstoff und Asche ergeben. Dies erzeugt eine dynamische mechanische und chemische Belastung. Die Betriebstemperaturen liegen typischerweise im Bereich von 850–1100 °C. Die Auskleidungen sind kontinuierlicher Abrasion, chemischer Erosion und der Einwirkung von festen Partikeln im Gasstrom ausgesetzt. Deshalb sind spezielle keramische Mischungen erforderlich, die eine hohe Abriebfestigkeit bieten, gleichzeitig aber auch eine effektive Wärmeverteilung ermöglichen und thermische Spannungen reduzieren. Die Optimierung des keramischen Auskleidungsdesigns in Wirbelschichtkesseln konzentriert sich auf eine gleichmäßige Wärmeverteilung und die Minimierung lokaler Überlastungen – beides ist entscheidend für die Prozessstabilität und Verbrennungseffizienz.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Der Düsenboden ist der Bereich, durch den Luft mit etwa 220 °C über zahlreiche Düsen in das Wirbelschichtbett eingeblasen wird. Der Raum zwischen den Düsen wird mit feuerfestem Gussbeton ausgegossen. Da die Luft nach unten strömt, tritt in diesem Bereich Erosion auf. Am Übergang zur Wand ist oft ein Absatz vorhanden. Die Temperaturen sind hier relativ niedrig (ca. 600 °C).

Die Wände der Brennkammer stehen im direkten Kontakt mit dem Wirbelschichtbett. Dort befinden sich Zündbrenner, Einlässe für Brennstoff und Sorbens, Rückführungseinlässe von Abscheidern, Revisionsöffnungen usw. Die Hauptfunktion der Auskleidung besteht darin, die Druckkomponenten vor Abrasion durch das Wirbelbett zu schützen. Die Temperaturen überschreiten in der Regel nicht 900 °C. An diskontinuierlichen Bereichen des Rohrbildschirms kann die Auskleidung sehr dick ausgeführt sein. Auf den Rohrbildschirmen beträgt sie in der Regel 50–80 mm über den Rohrspitzen. In diesen Bereichen entsteht oft ein dichtes Rissnetz – entscheidend ist hier eine ausreichend hohe Verankerungsdichte, um die Auskleidungsdauerhaftigkeit sicherzustellen.

Dies sind die Kanäle zwischen den Abscheidern (bei CFB-Kesseln) oder zwischen der Brennkammer (bei BFB-Kesseln) und dem konvektiven Teil des Kessels. Sie transportieren relativ saubere, nur gering erosive Rauchgase mit Temperaturen von 850–950 °C.

Diese Kanäle verbinden die Brennkammer mit den Abscheidern (bei CFB-Kesseln). Sie transportieren stark erosive Rauchgase bei Temperaturen von 850–950 °C. Durch Querschnittsveränderungen wird der Gasstrom beschleunigt, was die Erosion zusätzlich verstärkt. Die Kanäle können entweder mit Rohrbildschirm (gekühlt) oder isoliert ausgeführt sein. In gekühlten Kanälen wird das Gewölbe meist gespritzt, der Boden gegossen und die Wände entweder gespritzt, gegossen oder aus Fertigteilen montiert – typischerweise in dünner Ausführung. Für dünnwandige Auskleidungen werden selbstfließende Betone wie PCOCAST BNAB Fl oder MULCAST BN80M Fl verwendet. Für dickere Auskleidungen (z. B. Kompensatoren) kommen vibrierte Betone wie PCOCAST BMAB160 oder PCOCAST BN160AZS zum Einsatz – insbesondere unter schwierigen Betriebsbedingungen.

Heißgas-Zyklone (in CFB-Kesseln) leiten die vorgereinigten Rauchgase in den konvektiven Teil des Kessels weiter. Die Atmosphäre ist stark reduzierend, bei Temperaturen zwischen 850–950 °C. In gekühlten Zyklonen wird das Gewölbe meist gespritzt, die Wände werden gegossen, aus plastischen Massen gestampft oder als Fertigteile ausgeführt – mit dünner Auskleidung. In isolierten Zyklonen ist das Gewölbe ebenfalls meist gespritzt, die Wände können mit Keilen gemauert, gegossen oder als Fertigteile ausgeführt werden. Die Arbeitsschicht ist hier dicker und die Isolierung reduziert gezielt den Wärmeverlust und senkt die Manteltemperatur.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageSicherstellung hoher Beständigkeit gegen Erosion und Abrasion durch die in der Wirbelschicht zirkulierenden Partikel bei 850–1 100 °C.

Schutz der heißen Zyklone und Separatoren vor Verschleiß und Überhitzung, um die Integrität des Stahlmantels zu gewährleisten.

Minimierung von Wärmeverlusten und Gaskorrosion in Rauchgasleitungen durch den Einsatz von isolierenden, wärmeleitfähigkeitsarmen Feuerfestmaterialien.

Drehrohrofen für Abfallverwertung

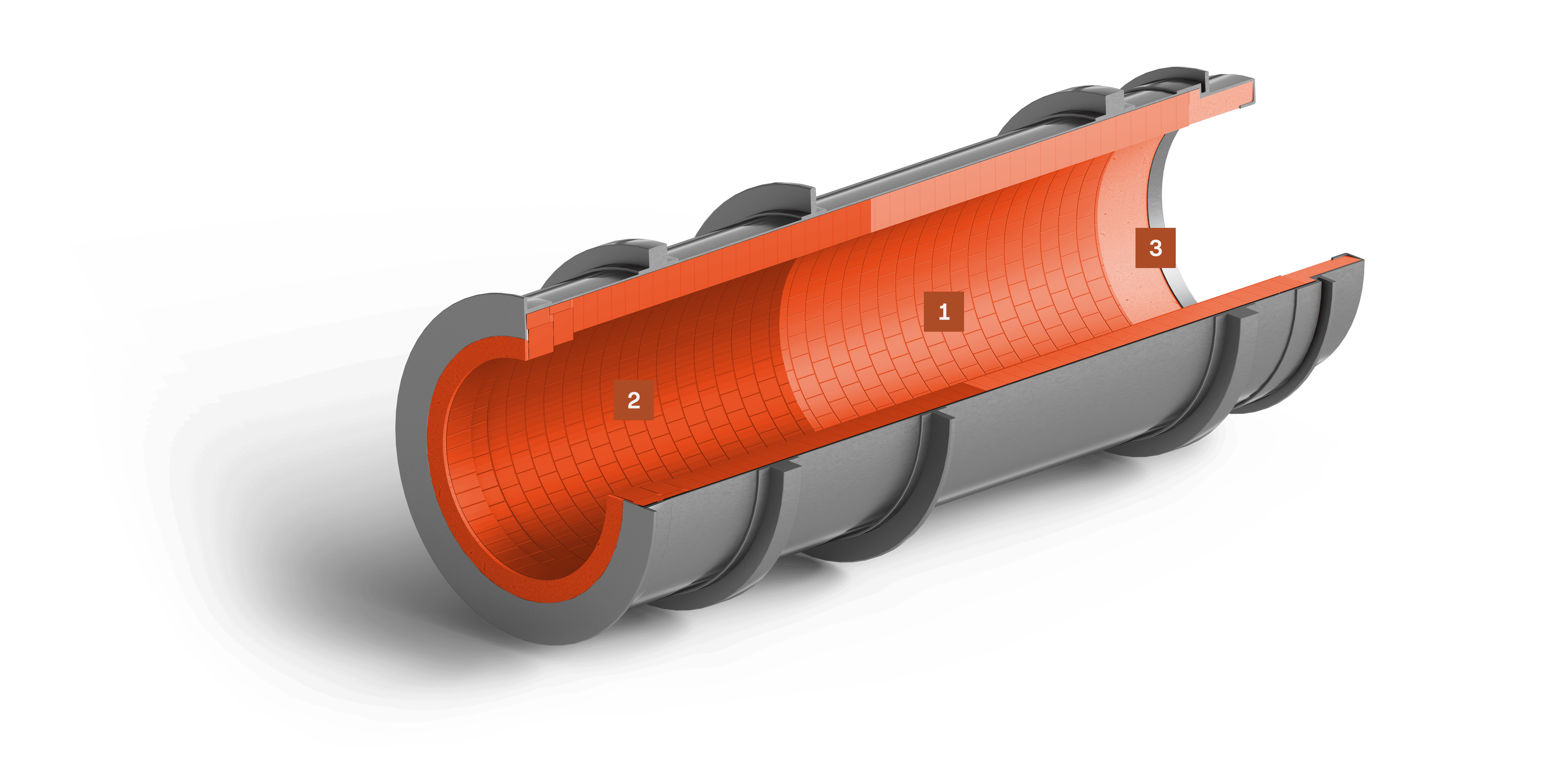

Drehrohröfen für die Abfallverwertung arbeiten unter äußerst komplexen Bedingungen. Die feuerfesten keramischen Auskleidungen müssen nicht nur sehr hohen Temperaturen standhalten (oft im Bereich von 1200–1450 °C), sondern auch der aggressiven chemischen Beschaffenheit der Abfälle und ihrer Verbrennungsprodukte. Diese Auskleidungen sind zyklischen und häufig abrupten Temperaturwechseln sowie korrosiven Substanzen ausgesetzt. Deshalb sind keramische Werkstoffe mit besonders hoher Thermoschock-, chemischer und Abriebfestigkeit erforderlich. Eine zentrale Herausforderung bei der Konstruktion von Drehrohröfen besteht darin, eine gleichmäßige Wärmeverteilung entlang der gesamten Auskleidung sicherzustellen und gleichzeitig den Einfluss aggressiver Prozessbedingungen zu minimieren.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Dies ist der zentrale Bereich, in dem die Vergasung und teilweise Verbrennung der Abfälle erfolgt. Durch die Rotation des Zylinders wird die Ausmauerung zyklisch erhitzt (an der oberen Position) und gibt Wärme an das Material ab (wenn es sich darüber hinwegdreht). Die Anforderungen an die Auskleidung hängen von den Prozessparametern ab – insbesondere von der chemischen Aggressivität des Mediums und der Prozesstemperatur. Üblicherweise wird eine einschichtige Auskleidung mit hochaluminatischen Keilsteinen – meist auf Andalusit- oder Korundbasis – verwendet. Bereiche um Revisionsöffnungen oder Brennerdurchführungen werden mit feuerfestem Beton mit einer Klassifikationstemperatur über 1600 °C ausgekleidet.

Diese Ofenbereiche dienen der Anhäufung von Karbonaten und Asche, um die Vergasungs- bzw. Verbrennungsprozesse vor dem Ofenaustritt abzuschließen. Die Auskleidung besteht in der Arbeitsschicht aus hochaluminatischen gebrannten Steinen (Andalusit, Korund) sowie aus Schamotte- und Isoliermaterialien in den Schutzschichten.

Die Stirnseite des Ofens führt das Einsatzmaterial bzw. den Brennstoff in die Anlage. Abhängig von der gewählten Technologie (Gegenstrom oder Gleichstrom) können sich dort auch Brenner und Luftdüsen befinden. Die Stirnplatte arbeitet unter stark variierenden thermischen Bedingungen und ist gleichzeitig den Effekten der Verdampfung und Vergasung von Brennstoffen bzw. Abfällen ausgesetzt. Sie wird aus monolithischem hochaluminatischen Gussbeton oder vorgefertigten Betonelementen ausgeführt.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageGewährleistung einer gleichmäßigen Wärmeverteilung und chemischen Beständigkeit bei wechselnder Gaszusammensetzung und Betriebstemperaturen von 1 200–1 450 °C.

Begrenzung des Verschleißes und der Verformungen der Ausmauerung infolge mechanischer Belastung, Abrieb und thermischer Ausdehnung der Stahlhülle.

Verlängerung der Standzeit und Reduzierung von Wartungsstillständen durch den Einsatz zuverlässiger, hochtemperaturbeständiger Materialien.

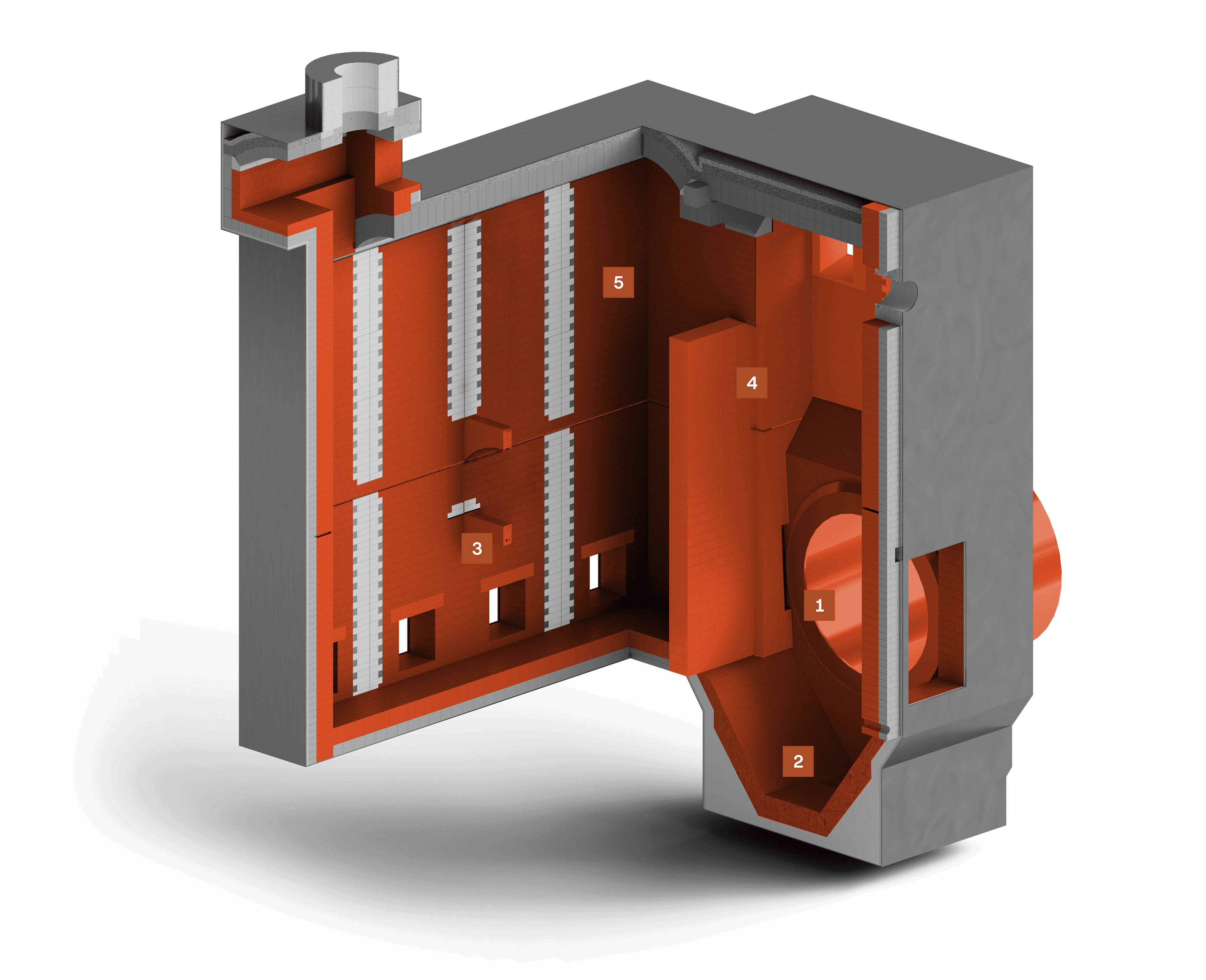

Nachbrennkammer

Die Nachbrennkammer ist eine Einheit, die die Fortsetzung des Verbrennungsprozesses nach dem Drehrohrofen ermöglicht – sie dient der Nachverbrennung von Vergasungsprodukten und Karbonaten. Während im Drehrohrofen unter Sauerstoffmangel gearbeitet wird, wird in der Nachbrennkammer zusätzliche Luft eingeblasen, wodurch die Atmosphäre in einen oxidierenden Zustand übergeht. Dies erfordert eine andere Art feuerfester Auskleidung, da sich die beiden Atmosphären sehr unterschiedlich auf das keramische Material auswirken. Je nach Zone herrschen in der Kammer Bedingungen, die mechanische Erosion (durch das Eintragsmaterial), chemische Korrosion (durch Prozessgase) sowie Temperaturschocks (durch Lufteintrag) verursachen. Die keramische Auskleidung wird auf der gesamten Länge der Kammer mit hochaluminatischen Produkten ausgeführt.

Angebotsumfang: Futterdesign Lieferung von feuerfesten Produkten Dienstleistungen im Bereich Auskleidungsinstallation

Dies ist ein kritischer Übergangsbereich, in dem die Gase zu den nächsten Prozessschritten strömen, während schwerere Fraktionen – wie Schlacke, Asche und nicht verbrannte Rückstände – absinken. Die Betriebsbedingungen sind durch moderate Temperaturen (meist unter 950 °C) und eine leicht oxidierende Atmosphäre gekennzeichnet. Es tritt intensive mechanische Erosion durch das sich bewegende Material sowie durch herabfallende feste Bestandteile aus dem Ofenzylinder auf. Für mit Wald-Biomasse betriebene Anlagen wird MULCAST BN50M empfohlen, bei der Verbrennung kommunaler oder medizinischer Abfälle MULCAST BN80MZr.

Dies ist der Bereich, in dem karbonathaltige Rückstände aus der Vergasung und Verbrennung des Brennstoffs im Drehrohrofen vollständig oxidiert werden. Die Temperaturen überschreiten in der Regel nicht 950 °C. Trotz intensiver mechanischer Beanspruchung durch festen Materialkontakt und Luftströmung ist die chemische Umgebung weniger aggressiv, da die meisten reaktiven Verbindungen in früheren Prozessschritten bereits abgeführt wurden. Empfohlene Produkte: MULCAST BN50MZr sowie PCOCAST BNAK160 – für Anwendungen mit erhöhter Verschleißfestigkeit und Maßstabilität.

In dieser Zone wird die Oxidation stark intensiviert. Die Temperatur im Ofen wird bewusst unter 1000 °C gehalten, um bei Sauerstoffmangel ein Anhaften der Ausmauerung zu verhindern. In diesem Abschnitt vermischen sich die gasförmigen Bestandteile der Rauchgase mit tertiärer Luft – was zu schnellen Temperaturanstiegen führt. Für diese Bedingungen werden SiC-haltige Steine der ABRAL-Serie oder spezielle Betone wie BNSiC empfohlen, die hervorragende chemische und thermische Beständigkeit in heißer, oxidierender Atmosphäre bieten.

Diese Zone bildet den Abschluss der Oxidationsphase der aus der Abfallverbrennung stammenden Rauchgase. Ziel ist es, eine ausreichend lange Verweilzeit bei hohen Temperaturen sowie eine gründliche Vermischung mit Sekundär- oder Tertiärluft sicherzustellen, damit alle verbleibenden brennbaren Komponenten vollständig umgesetzt werden. Die Temperaturen können hier 1050 °C überschreiten. Empfohlen werden – wie in der Verbrennungszone – ABRAL-Steine und BNSiC-Betone.

Mischelemente in der Endphase der Verbrennung verlängern die Verweilzeit der Rauchgase in oxidierender Atmosphäre und sorgen für intensive Vermischung mit Sekundär- oder Tertiärluft. Die Temperaturen in dieser Zone können ebenfalls über 1050 °C liegen. Zur Aufrechterhaltung des erforderlichen Temperaturprofils werden oft zusätzliche Gasbrenner eingesetzt. Aufgrund der oxidierenden Atmosphäre und der Prozessanforderungen werden hochsiliziumkarbidhaltige Feuerfeststeine eingesetzt.

Wie können wir Ihnen helfen?

Wenn Sie eine kostenlose Beratung wünschen oder sich zur Auswahl feuerfester Auskleidungen erkundigen möchten, hinterlassen Sie uns Ihre Kontaktdaten und wir rufen Sie an!

Senden Sie eine AnfrageWiderstandsfähigkeit gegenüber oxidierender Atmosphäre und hohen Sauerstoffkonzentrationen ohne Verlust der Materialkohäsion.

Sicherstellung der Stabilität und Dichtheit der Ausmauerung in den Bereichen intensiver Flammenturbulenz und Gasdurchmischung.

Senkung der Betriebskosten durch den Einsatz leichter Feuerfestmaterialien mit geringer Wärmeleitfähigkeit und hoher Lebensdauer.

Warum PCO wählen?

Alle Steine, Mörtel und Betone von einem Hersteller

Produktportfolio entwickelt in Zusammenarbeit mit Praktikern

We have our own team of engineers and designers

Ausgewählte Produkte und Dienstleistungen für die Kokereiindustrie

PERLITEX LPN™

Anwesenheit eines PCO-Spezialisten während der Sanierung

Abholung und Entsorgung verbrauchter Auskleidungen aus Müllverbrennungsanlagen – unabhängig vom Abfalltyp

Kontakt

Wählen Sie bitte die Option aus, die das Thema, das Sie mit uns besprechen möchten, am besten beschreibt. So können wir Ihre Anfrage an die richtige Person bei PCO weiterleiten.